En raison de l'exploitation à grande échelle des ressources minérales de métaux ferreux en Chine, ses ressources limitées deviennent de plus en plus rares. Par conséquent, les besoins en équipements de traitement des minéraux sont de plus en plus élevés, en particulier l'utilisation globale des résidus est directement liée à la persistance des ressources de mon pays. La question de savoir comment mettre en œuvre les politiques d'économie d'énergie, de réduction de la consommation et de réduction des émissions proposées par l'État, maintenir l'utilisation à long terme des ressources et maximiser la valeur des ressources est devenue un problème important auquel est confrontée l'industrie minière.

À l'heure actuelle, l'aéroport de récupération des résidus utilisé dans la séparation magnétique des résidus de minerais de métaux ferreux en Chine est d'environ 1 600 G, et il est difficile de récupérer les minéraux faiblement magnétiques dans les résidus. Pour cette raison, il existe un besoin urgent de développer un équipement d'enrichissement à haute intensité de champ et capable de réduire la teneur en fer des résidus afin de maximiser l'utilisation actuelle des ressources minérales dans mon pays.

Shandong Huate Magnetoelectric Technology Co., Ltd. s'est engagée dans la recherche d'équipements de récupération de résidus de séparation magnétique de magnétite depuis 2005. À l'heure actuelle, un grand nombre de ferrites sont produits en tant que machines de récupération de résidus magnétiques, et trois séries ont été formées. Les produits aux spécifications multiples sont devenus le principal équipement de récupération des résidus. Afin d'augmenter encore le taux de récupération du fer de l'équipement de récupération des résidus, après des tests approfondis d'investigation, de démonstration et d'analyse, l'utilisation de matériaux magnétiques néodyme fer bore et la méthode de déchargement dans la zone non magnétique ont encore amélioré le taux de récupération du fer. , et le déchargement est facile, ce qui peut répondre aux exigences d'utilisation.

Structure et principe de fonctionnement de la machine de récupération de résidus semi-magnétiques à auto-déchargement à force moyenne

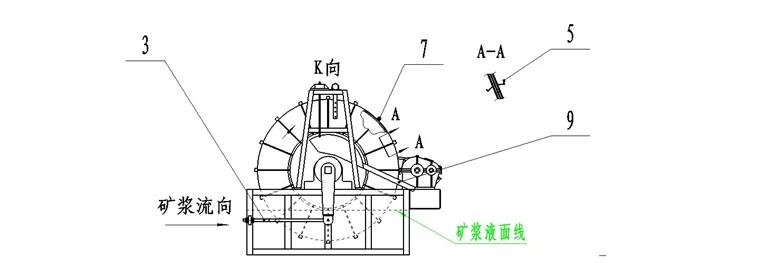

La machine de récupération de résidus de décharge semi-magnétique forte à mi-champ utilise du néodyme fer bore comme matériau magnétique. L'espace de séparation présente une zone magnétique moyenne et une zone magnétique faible. Les pôles magnétiques forment alternativement un système magnétique annulaire semi-circulaire. Un boîtier rotatif est prévu à l'extérieur du système magnétique. , Le système magnétique est fixe, une partie de la coque est immergée dans la pulpe et les particules magnétiques contenues dans la pulpe sont continuellement absorbées par la méthode de rotation continue. Les particules magnétiques continuent de culbuter avec la rotation du boîtier, de sorte que les matériaux non magnétiques contenus dans les matériaux magnétiques sont continuellement éliminés. La partie supérieure droite du système magnétique semi-annulaire n'a pas de champ magnétique. Lorsque les matériaux magnétiques pénètrent dans la zone non magnétique, sous l'action de l'eau de lavage et de la gravité du matériau, déchargez le matériau dans le réservoir de concentré.

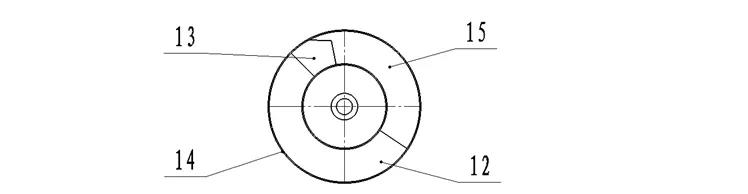

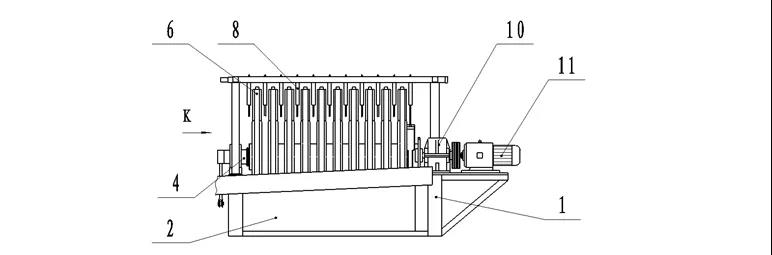

La machine de récupération de résidus à autodéchargement semi-magnétique à intensité moyenne de champ est une structure combinée de type disque, et le nombre de disques magnétiques peut être déterminé en fonction des exigences de la capacité de traitement. Sa structure est représentée sur les figures 1, 2 et 3. 1-cadre ; 2- réservoir à lisier ; Mécanisme de réglage à 3 disques ; 4- arbre central ; 5- déflecteur ; Bac de collecte à 6 ; 7- bloc agitateur ; 8- tuyau de chasse d'eau ; 9- goulotte de maintien ; 10 -Réducteur ; 11 moteurs ; Zone magnétique de 12 forces ; Zone magnétique 13 faibles ; 14 disques fixes ; 15-zone non magnétique.

Le cadre est en acier soudé et est principalement utilisé pour supporter l'arbre central, installer le système de transmission et installer le réservoir à lisier.

Le disque magnétique est une structure semi-magnétique, et un disque collecteur fermé est installé à l'extérieur, une plaque conductrice magnétique est prise en sandwich entre l'acier magnétique double couche et la partie inférieure du disque collecteur est immergée dans le réservoir à lisier 2.

Le disque magnétique est doté d'un champ magnétique moyen, d'un champ magnétique faible et d'une zone non magnétique, et il est fixé sur l'axe central.

Les deux extrémités du bac collecteur sont dotées d'une pluralité de plaques de guidage réparties en forme de rayon, et une pluralité de blocs d'agitation uniformément répartis sont disposés sur la périphérie externe.

À l'heure actuelle, certains concentrateurs de mon pays utilisent des machines de récupération de résidus de disques à intensité de champ moyenne, mais en raison du mauvais effet de déschlamage, le matériau magnétique sera aspiré lorsque le matériau magnétique entrera dans la zone non magnétique à partir du champ magnétique moyen, et le disque et le grattoir s'usent rapidement. , Sous réserve de certaines restrictions d'utilisation.

Compte tenu de la situation ci-dessus, notre société adopte un disque semi-annulaire de résistance moyenne avec une structure néodyme-fer-bore entièrement scellée à fixer sur l'axe central, et l'axe central est fixé sans rotation. Bac collecteur rotatif, la partie inférieure du bac collecteur est immergée dans le bac d'écoulement du lisier pour absorber les matériaux magnétiques. Un moteur et un réducteur sont utilisés pour entraîner la rotation du plateau collecteur, et le matériau magnétique adsorbé passe à travers le champ magnétique moyen et le champ magnétique faible, puis se décharge après avoir atteint le champ non magnétique, ce qui résout les problèmes ci-dessus.

Une goulotte de matériau est disposée entre chaque bac collecteur, et le matériau magnétique sur le bac collecteur est lavé et s'écoule le long de la goulotte de matériau.

Le système de transmission est composé d'un moteur de conversion de fréquence, d'un réducteur, d'un accouplement, d'un manchon de transmission, etc. Les pièces mentionnées ci-dessus sont installées sur l'arbre central et le châssis pour réaliser la rotation continue du plateau collecteur.

L'armoire de commande est équipée d'onduleurs, d'interrupteurs de commande et d'autres composants permettant de contrôler à tout moment la vitesse de rotation du disque magnétique.

L'aimant permanent dans la zone magnétique est composé d'une seule pièce ou de plusieurs pièces dans le sens de l'épaisseur, et une bande de disque fixe est prise en sandwich au milieu. La zone magnétique adopte plusieurs ensembles de paires de pôles magnétiques de polarités opposées à disposer en alternance. Pendant la rotation continue du bac collecteur, les matériaux magnétiques culbutent constamment dans le bac collecteur et dans l'eau pour être lavés et évacués, de sorte que les matériaux magnétiques récupérés soient combinés avec des résidus ordinaires. Par rapport à la machine de recyclage, la pureté est plus élevée et l'effet de recyclage est meilleur.

Une zone magnétique faible est définie entre le champ magnétique et la zone non magnétique du disque. Lorsque le matériau magnétique pénètre dans la zone non magnétique, en raison de la zone de transition du champ magnétique faible et de la diminution progressive de la zone d'absorption du champ magnétique faible, le phénomène de migration arrière du matériau magnétique est considérablement réduit. Le déflecteur incliné sur le plateau de matériaux empêche également le mouvement arrière des matériaux magnétiques et les fuites de matériaux, et peut faire descendre progressivement les matériaux magnétiques. Grâce à l’action de la gravité et de l’eau de lavage, un déchargement rapide est réalisé.

Le plateau collecteur est une structure creuse et entièrement scellée, et la surface destinée à adsorber les matériaux magnétiques est composée de matériaux non magnétiques. Sur le plateau collecteur, la plaque de guidage présente des nervures à l'extérieur, qui sont inclinées selon un certain angle avec la surface d'extrémité du plateau collecteur. L’objectif principal est d’empêcher le magnétisme. Recul des matériaux et fuite des matériaux. Afin de réduire le dépôt de boue de minerai, une pluralité de blocs d'agitation pour remuer la boue de minerai sont disposés autour du bac collecteur, et en même temps, l'abrasion de la plaque collectrice due au dépôt de la boue de minerai est également réduite. .

Application à la production industrielle

Analyse de l'effet de récupération de la machine de récupération de résidus semi-magnétiques à auto-déchargement de force intermédiaire

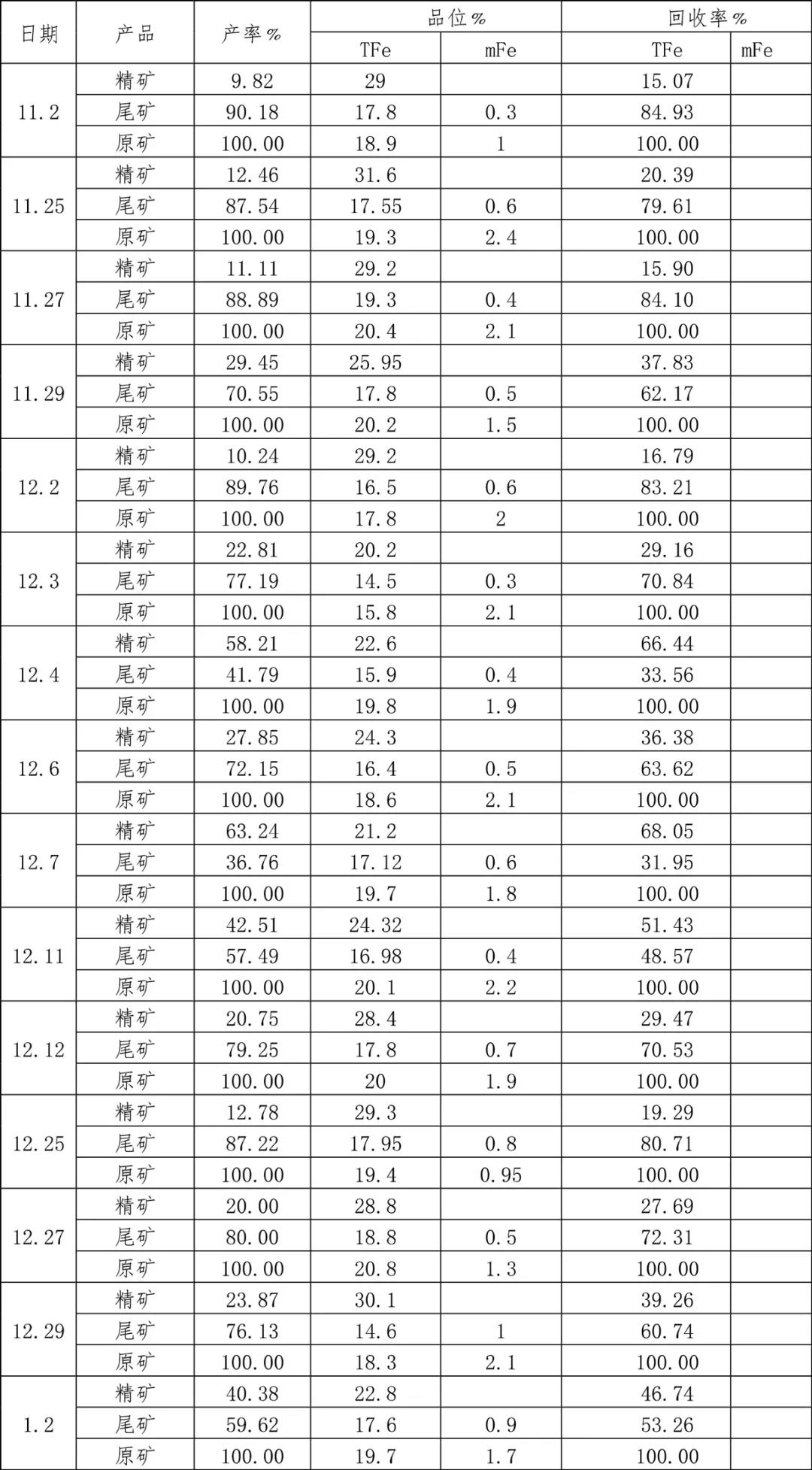

Une machine de récupération de résidus à auto-déchargement semi-magnétique à intensité de champ moyenne avec un modèle de YCBW-15-8 mis en service par une société minière est installée derrière la machine de récupération de résidus composée de ferrite dans le système magnétique. Après plus de six mois de fonctionnement, l'équipement fonctionne normalement et l'effet de récupération est bon. Après de nombreux tests d'échantillonnage, les résultats sont satisfaisants. Les résultats de plusieurs tests d’échantillonnage sont les suivants :

Grâce à l’analyse des données ci-dessus :

L'effet de récupération de cet équipement : la teneur des résidus est réduite de 2,16 % après le tri, la teneur du fer magnétique est réduite de 1,27 % après le tri et la teneur moyenne du minerai moyen est de 26,53 %. L'effet de récupération est évident.

Perspectives du marché et avantages économiques

À l'heure actuelle, il existe de nombreuses entreprises de séparation magnétique en Chine, et seules quelques-unes d'entre elles utilisent des machines de récupération des résidus de ferrite, mais n'utilisent pas de machines de récupération des résidus semi-magnétiques à auto-déchargement à intensité de champ moyenne. Les perspectives du marché sont donc vastes. Si 20% du magnétique L'usine de traitement investit dans cet équipement, calculé sur la base de 300 unités par an et du modèle YCBW-15-8. Chaque unité peut récupérer 7 t/h de minerai sec par heure, 168 t/h de minerai sec par jour et 330 jours de travail par an, soit une récupération totale de 55,44 millions de tonnes, et un total de 16,632 millions de tonnes ont été recyclées par 300 unités. Les avantages économiques sont considérables et l'utilisation de ces équipements peut réduire chaque année le gaspillage d'une grande quantité de ressources minérales pour le pays.

À l'heure actuelle, la qualité des résidus de minerais de métaux ferreux en Chine est généralement élevée après tri, ce qui entraîne un gaspillage important de ressources. Les ressources minérales sont la base de la survie et du développement humain. Plus de 95 % de l'énergie et 80 % des matières premières industrielles de mon pays proviennent de l'exploitation minière. Avec le développement rapide de l'économie chinoise, la demande en ressources minérales continue d'augmenter. D'une part, les ressources minérales de mon pays sont confrontées à de graves pressions dues à une pénurie croissante. Les ressources minérales à haute teneur et faciles à trier sont en déclin, et les ressources minérales à faible teneur et difficiles à trier sont de plus en plus valorisées. Le développement et la recherche de machines de récupération de résidus supérieurs à 300 mT ont un effet positif sur la réduction du gaspillage des ressources nationales et sur l'augmentation du taux d'utilisation des ressources minérales. Du point de vue des effets de développement et d’application, il a effectivement amélioré le taux de récupération du minerai magnétique. Il répond aux exigences de conception et constitue un produit digne d'être promu et appliqué.

Heure de publication : 12 mai 2021